Las cadenas de suministro evolucionan a un ritmo imparable, desarrollando continuamente soluciones para los mercados a los que dan servicio. Las capacidades internas de las compañías han sido tradicionalmente los motores de esta evolución, pero éstas se muestran cada vez más insuficientes para afrontar los nuevos retos. En este artículo, Xavier Farrés, Consultor y Responsable de Desarrollo de Negocio en Miebach Consulting España, reflexiona sobre la colaboración entre compañías, analizando cuáles son los principales factores de éxito y fracaso, y especialmente, cómo de indispensable será en un futuro próximo para las cadenas de suministro de vanguardia.

En una misma sala se reunían los directores de Logística de una empresa fabricante de gran consumo y de una compañía distribuidora, ambas líderes en España, sentados el uno frente al otro y discutiendo sobre cómo mejorar la operación conjunta de sus cadenas de suministro. No era la primera vez que se encontraban en esta situación: llevaban varios años colaborando y, en el pasado, ya habían alcanzado acuerdos beneficiosos para ambos. En esta ocasión en concreto estaban revisando los flujos logísticos de las diferentes categorías de productos: desde el lugar de fabricación hasta las tiendas, pero prestando mucha atención a todos los pasos intermedios. Y es que la complejidad de los flujos del fabricante había escondido oportunidades que empezaban a aflorar con el análisis compartido con la empresa distribuidora. Por ejemplo: ciertos productos fabricados en Europa se estaban enviando a una plataforma de consolidación en Francia, desde donde se reposicionaban en el almacén del fabricante en la zona de Madrid. De allí, se mandaban a la plataforma que el distribuidor tenía en Zaragoza para, finalmente, llegar a las tiendas del norte de España. De forma similar, los productos de la fábrica del sur del país se remitían al almacén de la zona de Madrid y, de allí, a la plataforma del distribuidor en Sevilla para, posteriormente dar servicio a las tiendas de la zona sur (algunas de ellas realmente cercanas a la fábrica). Esto implicaba que el 40% del volumen analizado estaba realizando recorridos susceptibles de ser eliminados.

Pero hacerlo no era tan sencillo. Por un lado el fabricante solo estaba manteniendo una posición de stock en la Península Ibérica y por el otro, la frecuencia de servicio a los clientes había aumentado considerablemente en los últimos años. ¿Cómo sería posible, pues, aprovechar esta oportunidad sin perder gran parte de los beneficios generados hasta la fecha?, se preguntaban los dos acreditados profesionales. Después de dar muchas vueltas al tema, se percataron de la solución: para reducir todavía más los tiempos y generar una mayor eficiencia, era necesario implicar a otras empresas para lograr que sus respectivos flujos logísticos pudieran combinarse mejor.

¿Nos resulta familiar? La historia con la que hemos empezado este artículo es una ficción, pero refleja muy claramente una situación que es bien real: muchas compañías están agotando las fuentes de mejora internas y, ante la presión de seguir mejorando sus cadenas de suministro, la única opción que les queda es encontrar nuevas soluciones conjuntamente con otras empresas. Lógicamente las empresas han optado por priorizar la coordinación interna de sus procesos y funciones antes de empezar a buscar oportunidades fuera de sus ámbitos naturales de actuación. Y es solo cuando esta coordinación interna ya está optimizada, la atención de las empresas va virando gradualmente hacia las oportunidades existentes en la colaboración con otras.

¿POR QUÉ ES DIFÍCIL LA COLABORACIÓN?

La colaboración es una iniciativa difícil por naturaleza. En el año 2003, una de las grandes compañías de distribución del Reino Unido, sumida en plena crisis de resultados y bajo una gran presión por parte de sus accionistas, reunió a un equipo de consultores con un equipo multidisciplinar interno e inició un proyecto para reducir drásticamente los costes generados por la cadena de suministro de sus productos. Después de dos años de intenso trabajo, la compañía consiguió ahorrar la friolera de 700 millones de libras a través del desarrollo de proyectos de colaboración con un número elevado de proveedores. Fruto de este trabajo, el equipo de proyecto determinó cuáles eran las principales dificultades con las que se habían encontrado a la hora de abordar esta iniciativa. Resulta útil compartir aquí los problemas con los que se toparon:

- Dificultad a la hora de establecer una visión compartida entre las empresas sobre los resultados esperados y cómo estos se van a repartir.

- Dificultad para forjar confianza y entusiasmo cuando se abordan aspectos en varias funciones dentro de las empresas.

- Dificultad que genera el hecho de que existan procesos gestionados entre diferentes funciones que, posteriormente, han de interactuar con los de la otra empresa.

- Falta de tecnología adecuada para la consecución de los resultados esperados.

- Inexistencia de indicadores y de gestión compartida que faciliten el éxito.

El conjunto de estas dificultades no es nada fácil de resolver y explica el bajo ratio de éxito de este tipo de iniciativas: según estudios publicados en la revista de referencia CSCMP’s Supply Chain Quarterly, y presentados en ECR Europe (Efficient Consumer Response Europe), solo el 20% de los proyectos colaborativos ha aportado resultados significativos, y un 35% de ellos, resultados razonables, lo que, sin duda, ha supuesto un freno a su desarrollo.

Sin embargo, ¿por qué, pese a las dificultades, cada vez se dan más casos de éxito? Está claro que existen beneficios en este tipo de proyectos, beneficios que están siendo cada vez más claramente identificados. Por ejemplo, en 2014, la compañía española de palets CHEP, referente mundial en sistemas pooling de alquiler de palets y contenedores, desarrolló, junto a un grupo de clientes, un proyecto para cuantificar las eficiencias logísticas que se pueden conseguir con la colaboración entre los diferentes actores de la cadena de suministro. En el análisis se identificó que, aunque la colaboración horizontal en el transporte (entre compañías en el mismo eslabón de la cadena de suministro) puede aportar beneficios, es en la colaboración vertical (diferentes eslabones de la cadena de suministro) y, especialmente, entre varias empresas de diferentes eslabones, cuando es posible capturar mayores eficiencias y operar bajo una estructura de costes muy por debajo de la que las empresas pueden diseñar por sí solas.

¿CUÁLES SON LOS BENEFICIOS DE LA COLABORACIÓN?

Como resultado de estudios y de proyectos llevados a cabo en los últimos años en diferentes ámbitos de la cadena de suministro, se ha podido constatar que las mayores beneficios de la colaboración provienen de las mejoras en las ocupaciones de los camiones, del incremento de las frecuencias de envío, de la reducción de inventarios y de la menor pérdida de caducidad con respecto a las fechas de consumo preferente de los productos. Las operaciones que brindan mayor potencial son aquellas que presentan estructuras de envío parecidas que, en muchas ocasiones, se producen entre compañías competidoras, por lo que es importante consultar la legislación antimonopolista de cada mercado para garantizar en todo momento el respeto a la ley.

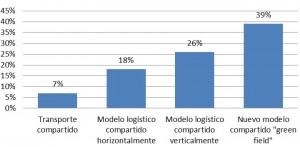

La experiencia en este tipo de proyectos permite confirmar que existe potencial de ahorro a lo largo de toda la cadena de suministro, desde la fabricación hasta las tiendas. Los proyectos de transporte compartido ya generan ahorros por sí mismos, pero el mayor potencial existe cuando es posible diseñar un nuevo modelo logístico en su totalidad, utilizando los flujos de varias empresas en diferentes eslabones de la cadena logística. Es en esta situación donde el potencial de ahorro estimado puede llegar a un 39% de los costes logísticos combinados de todas las empresas.

POTENCIAL AHORRO DE LOS COSTES LOGÍSTICOS TOTALES EN CADENAS DE SUMINISTRO COMPARTIDAS

En definitiva, las oportunidades existentes son lo suficientemente significativas como para que las empresas encuentren soluciones a las barreras que impiden la colaboración, especialmente cuando tienen una gran presión por seguir mejorando y se han agotado todas las fuentes de eficiencia interna. Cuando esto sucede es cuando existen las mayores garantías de éxito para que la colaboración se lleve a cabo.

LA COLABORACIÓN EN EL FUTURO

Aparte de la mejora continua argumentada en la sección anterior, los retos a los que las cadenas de suministro tienen que hacer frente añadirán argumentos para que las empresas colaboren entre sí. Encontramos cinco razones fundamentales que explican por qué, inevitablemente, nos encaminamos hacia cadenas de suministro colaborativas:

- Sostenibilidad medioambiental. La conferencia contra el cambio climático organizada por Naciones Unidas en París en diciembre de 2015 ha marcado un punto de inflexión en la opinión pública respecto al tema medioambiental. La presión para reducir la huella de carbono, para el uso responsable de los recursos convencionales y para el incremento de la utilización de la energía renovable va a aumentar sustancialmente en los próximos años. No en vano ya existe evidencia de que las empresas que disponen de buenos programas de sostenibilidad son premiadas con una mejor valoración del precio de sus acciones en los mercados de capitales. Esta presión va a incrementar la necesidad de colaboración entre empresas para poder seguir mejorando los resultados de sus cadenas de suministro cuando ya han explotado la totalidad o la mayoría de oportunidades internas existentes.

- Eclosión del Big Data. La capacidad de las empresas para analizar la gran cantidad de datos que se generan gracias a actuales tecnologías va a permitir predecir con mayor precisión los eventos a los que las cadenas de suministro tendrán que dar respuesta. Las oportunidades son varias, pero las mayores van a venir de la mano de la compartición de datos entre diferentes empresas y del análisis conjunto de sus resultados. Por ejemplo: únicamente con el acceso a los datos de venta en las tiendas de diferentes marcas de una misma categoría de producto, en un distribuidor o en varios distribuidores, va a ser posible obtener información relevante sobre el comportamiento de las ventas futuras y, por lo tanto, la colaboración entre ellas va a ser necesaria para obtener los beneficios que de ello se deriven.

- Avances tecnológicos. La tecnología se está desarrollando a una velocidad exponencial. El desarrollo digital va a seguir reduciendo los costes de las comunicaciones y la coordinación de actividades, por lo que para las compañías será más fácil encontrar soluciones externas que desarrollarlas internamente. Paralelamente, cada vez va a ser más complicado estar a la última en términos de soluciones para un amplio surtido de nuevas tecnologías en constante desarrollo, desde el Internet de las Cosas hasta sofisticados algoritmos de inteligencia artificial, pasando por la revolución robótica aplicada en las operaciones. Esto va a fomentar el desarrollo de modelos de cadena de suministro con un nivel de colaboración e, incluso, de cocreación mucho más sofisticados de los que existen hoy en día.

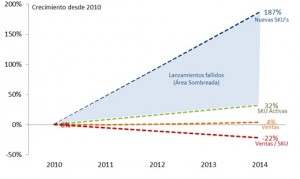

- Incremento de referencias. Esta es una tendencia que ha crecido en los últimos años, y todo parece indicar que va seguir haciéndolo (ver gráfico 2). Con el auge de Internet, el precio de los artículos está siendo cada vez más transparente, por lo que, para poder desmarcarse de la competencia, se acude a una diferenciación de producto, que el consumidor valora de forma creciente, como parte de una tendencia hacia la personalización. A menudo no es eficiente realizar la diferenciación final del producto en las propias plantas de producción y es preferible hacerla en etapas posteriores, en el transcurso de las operaciones logísticas. Para que estas operaciones sean eficientes, hará falta una especialización en este tipo de actividades, normalmente por parte de los operadores logísticos. Las empresas deberán colaborar entre ellas para poder diseñar y ejecutar procesos lo más eficientes posible en sus operaciones.

INCREMENTO DE REFERENCIAS EN UN ENTORNO MULTINDUSTRIA (Fuente: Terra Technology. “2015 Forecasting Benchmark Study”)

- Auge de la economía colaborativa. Es otra de las tendencias imparables es el desarrollo de modelos económicos donde los diferentes agentes comparten los recursos. En nuestro entorno existen infinidad de recursos infrautilizados, lo que ha dado pie a nuevos modelos de negocio para compartir productos o servicios, como coches (Getaround), trayectos en coche (BlaBlaCar) o almacenaje (Share My Storage). Existen estudios que indican que, en 2025, la economía colaborativa va a tener el mismo peso que la economía basada en el alquiler tradicional (ver gráfico 3). Esta evolución va a suponer grandes implicaciones para las cadenas de suministro, aspecto que ya se está advirtiendo en la actualidad. Por ejemplo, el laboratorio de nuevos modelos de negocio de la empresa automovilística Daimler está desarrollando el proyecto Car2share Cargo en el que, a través de smartphones, tabletas a bordo y aplicaciones, se están llevando a cabo pruebas piloto de un servicio tipo “Uber” de furgonetas Mercedes Benz para entregas domiciliarias al cliente.

¿Cómo van a desaprovechar estas oportunidades las cadenas de suministro? ¿Qué argumentos podrán existir para no colaborar, cuando los clientes de las cadenas de suministro ya lo están haciendo? Todas estas razones nos hacen pensar que la evolución en este ámbito pasará, irremediablemente, por la colaboración.

Sobre Miebach Consulting

Fundado en 1973, el Grupo Miebach Consulting cuenta actualmente con 285 empleados en 20 oficinas repartidas por 16 países de todo el mundo. Una facturación de aproximadamente 38,6 millones de euros (2014) y una larga y fructífera trayectoria hacen del Grupo Miebach Consulting una de las compañías líderes en consultoría e ingeniería de la cadena de suministros a nivel internacional.