Dado el crecimiento en la complejidad de productos que requiere la industria automotriz, y la importancia para México y el mundo de esta industria, recomiendan incrementar la agilidad de las cadenas de suministro automotrices, a fin de acelerar sus niveles de respuesta y mejorar los flujos de materiales hasta las plantas de producción, así lo señaló Jorge Ribas, socio y director general de Miebach Consulting México, firma alemana especializada en consultoría e ingeniería para la cadena de suministro.

“El incremento en la complejidad de los productos en la industria automotriz, con automóviles construidos a pedido del cliente, a partir de componentes estandarizados con muchas variantes, obliga hoy a agilizar la cadena de suministro de este sector para cumplir con los requerimientos del mercado y el consumidor”, indica Jorge Ribas.

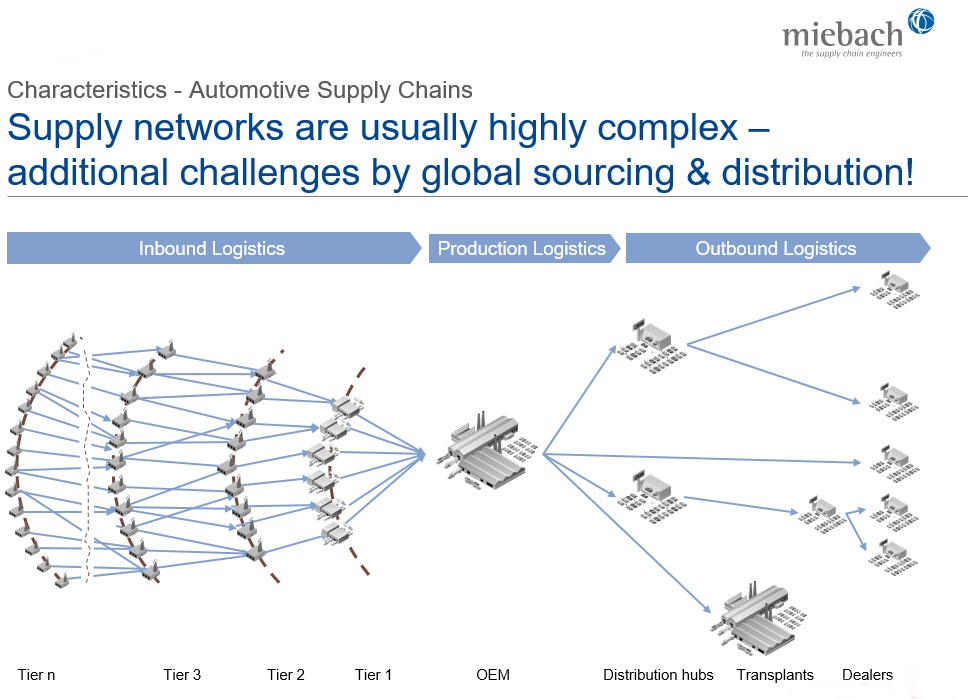

Asimismo, comenta que las redes de suministros de esta industria suelen ser muy complejas: ¡desafíos adicionales enfrentar las empresas armadoras en su abastecimiento global y su distribución!

“Cadenas de suministro individuales con características especializadas, dependiendo de la complejidad de la pieza, hacen más compleja la operatividad de las empresas del sector. De igual forma, las cadenas de suministro inbound requieren canales y procesos de suministro estandarizados. El desafío en este punto es la asignación de las partes al canal correcto, lo cual debe ser una asignación dinámica durante el ciclo de vida”, puntualiza Jorge Ribas.

Para ello, dio a conocer una seria de recomendaciones-prácticas para la industria automotriz, las cuales deben implementarse a lo largo de todas las cadenas de suministro automotrices para agilizar sus requerimientos de abastecimiento, producción, distribución.

En primera instancia, indicó que las cadenas de suministro automotrices deben:

Aplicar conceptos LEAN.

- Evolucionar la producción automotriz de los conceptos (métodos) tradicionales de producción Just in Time (JIT) a Just in Sequence (JIS) en forma generalizada.

- Integrar procesos y diferenciarlos. Debe darse una integración vertical con una diferenciación horizontal. 1. La integración vertical con colaboración reduce la brecha (gap) entre los puntos de producción y consumo. 2. La diferenciación horizontal debe darse en los suministros entrantes diferenciados basados en las características del material y del proveedor.

- El diseño de la planta debe optimizar los flujos de material, personas y productos terminados.

- Los modos de suministro estándar se utilizan dentro de la fábrica y aseguran un suministro continuo a las líneas de montaje.

- La cadena de suministro de salida (outbound) requiere equipo especializado – se utilizan diferentes modos de transporte.

Fuente: Miebach Consulting.